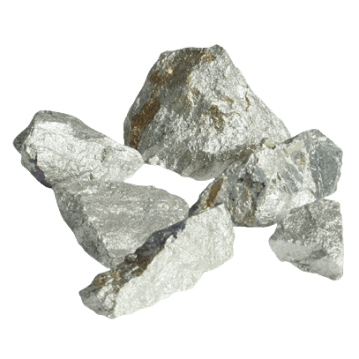

آهن یکی از پرکاربردترین فلزات در جهان است. محصولاتی که از آهن درست می شوند باید مراحل مختلفی را طی کنند. سنگ آهن در طول فرایند تولید، ابتدا به آهن و سپس با ترکیب آلیاژ های مختلف انواع گوناگونی از آهن با مقاومت های متفاوت تولید می شود. یکی از آن ها آهن اسفنجی است که با نام آهن احیای مستقیم نیز شناخته می شود. این نوع آهن به شکل متخلخل است که در مراحل فولادسازی مورد استفاده قرار می گیرد.

منظور از سنگ آهن همان گندله (قطعات کروی) است که طی گذراندن عملیات احیا، اکسیژن آن حذف می شود. امروزه با وجود کمبود ضایعات آهن و افزایش قیمت استفاده از این نوع آهن رواج گرفته است. در این مقاله سعی داریم آهن اسفنجی را از تمامی زوایا مورد بررسی قرار دهیم. پس اگر قصد خرید آهن اسفنجی را دارید، با ما همراه شوید.

آهن اسفنجی چیست؟

زمانی که سنگ آهن از معادن استخراج می شود، آن را بوسیله گازهای کاهنده یا زغال سنگ در کوره های بلند حرارت می دهند تا اکسیژن آن جدا شود. محصول نهایی آهن اسفنجی یا DRI نام دارد. تقریبا ۵ درصد از محصولات فولاد جهان با اسفنجی انجام می شود که با توجه به مقرون به صرفه بودن استفاده از آن رو به افزایش است.

به عبارت دیگر به سنگ آهنی که اکسیژن آن جدا شده است، آهن اسفنجی میگویند. برای این منظور سنگ آهنی که از معادن استخراج شده اند را به درون کوره هایی با درجه حرارت 800 تا 1200 انتقال داده و به کمک مواد دیگری احیا میکنند. در فرآیند احیای سنگ آهن گازهای هیدروژن و مونوکسید کربن به عنوان کاهنده عمل میکنند.

این محصول بعد از اینکه ذوب شد در طی عملیات ریخته گری به سه محصول تختال (اسلب)، شمش و میلگرد تبدیل می شود. این سه محصول در ساخت محصولات مختلف کاربرد فراوان دارد و هر کدام بسته به نوع کارآیی به کارخانه های مختلف ارسال می شوند. عیار گندله ها پس از احیا به ۶۷ درصد می رسد و همین عیار بالا یک منبع عالی برای ساخت آهن و فولاد محسوب می شود.

تاریخچه استفاده از آهن اسفنجی در ایران

برای اولین بار در سال ۱۳۸۹ تولید و استفاده از آهن احیای مستقیم در ایران رواج پیدا کرد. سال ۱۳۸۹ هنوز کمبود قراضه به معنای امروزی وجود نداشت. چینی ها و هندیان به دلیل افت کارآمدی کوره هایشان استفاده از کوره های القایی را پیشنهاد نمی کردند. اما در همان سال یک کارخانه در یزد به مصرف گندله روی آورد که ابتدا با مخالفت های بیشماری رو به رو شد. با وجود بازخوردهای منفی در استفاده از این محصول پس از گذشت مدت کوتاهی کارخانه های دیگری از این روش استقبال کردند.

برای مشاهده دیگر محصولات ما همین الان کلیک کنید!

بیشترین علت مخالفت با این روش نوین نداشتن اطلاعات کافی و عدم آشنایی با این روش بود. همچنین فسفر و گوگرد موجود در محصول نسبت به قراضه زیاد بود و همین امر باعث می شد زمان ذوب طولانی تر و تولید کربن را بیشتر کند. کم کم با گذشت زمان از کیفیت قراضه ها کاسته شد و گوگرد قراضه ها بالا رفت. برای کنترل گوگرد، استفاده از گندله در دستور کار قرار گرفت اما این بار برای آنالیز سازی از آن استفاده می کردند. جالب است بدانید که کشور ایران بعد از کشور هند بزرگ ترین تولید کننده آهن احیای مستقیم در جهان است. شرکت فولاد هرمزگان، فولاد مبارکه و غیره بیشترین سهم از تولید این محصول را در بر گرفته اند.

عوامل موثر بر قیمت آهن اسفنجی کدامند؟

آهن اسفنجی یکی از پرکاربردترین فرآورده هایی است که از سنگ آهن بدست میآید؛ البته قیمت آهن اسفنجی در مقایسه با آهن پایین تر می باشد و به همین دلیل بسیاری از صنایع از آن استفاده میکنند. آهن اسفنجی مانند هر فلز و فرآورده فلزی دیگری، نوسانات قیمتی را خواهد داشت که مهمترین عوامل این نوسانات، نرخ بورس جهانی، قیمت ارز، قیمت آهن در جهان، میزان برق مصرفی و هزینه آن توسط کارخانجات، مسائل لجستیک و حمل و نقل میباشند.

البته کیفیت آهن اسفنجی و آنالیز آن نیز یکی از عوامل مهم در هنگام خرید آهن اسفنجی است که بر قیمت آن تاثیرگذار است. آهن اسفنجی فرآورده ای شامل عناصر کربن، فسفر و گوگرد میباشد. هرچه میزان کربن در آهن اسفنجی بیشتر باشد و از حد مجاز بالاتر رود، آهن بافتی شکننده خواهد داشت.

قیمت آهن اسفنجی در تهران و سراسر کشور چقدر است؟

قیمت آهن اسفنجی نیز مانند سایر محصولات بستگی به عوامل مختلفی همچون برند آن، درصد عناصر به کار رفته و… دارد. به همین دلیل قبل از خرید آهن اسفنجی، باید در مورد هر کدام از این عوامل اطلاعات کافی را بدست آورده باشید. با توجه به قیمت بالایی که آهن قراضه دارد و کمبود ضایعات آهنی، بسیاری از صنایع فولادی آهن اسفنجی را به عنوان ماده اولیه اصلی خود مورد استفاده قرار میدهند. قیمت آهن اسفنجی در مقایسه با آهن قراضه پایین تر است و از نظر اقتصادی نیز گزینه بهتری برای صنایع محسوب میشوند.

برای استعلام قیمت آهن اسفنجی با ما در ارتباط باشید:

دفتر مرکزی : ۰۲۱۹۱۳۰۵۸۰۰

واتساپ: ۰۹۱۲۷۰۷۰۴۹۵

برای مشاهده دیگر محصولات کلیک کنید.

مهم ترین مزایای آهن اسفنجی چیست؟

- منسجم و یکنواختی از لحاظ کیفیت

- پایین بودن میزان گوگرد و فسفر در آن

- دارای مقادیر نسبتا بالایی آهن و در نتیجه خلوص بالاتر و همچنین فلز کاری بالا

- داشتن کمترین میزان گرد و غبار در مسیر حمل و نقل

- به سبب روان بودن به راحتی روی نوار نقاله ها حرکت می کند.

- داشتن میزان بسیار کمی سرب، قلع، تنگستن، روی و غیره نسبت به موارد مشابه

- کوره های القایی کمترین هزینه را در مواجه با کوره های بلند دارند.

مهم ترین معایب آهن اسفنجی چیست؟

هر محصولی علاوه بر مزایا و محاسنی که دارد، دارای معایبی هم است که آهن احیای مستقیم نیز از این امر مستثنی نیست. تولید آهن به عنوان یک ماده اولیه مراحل زیادی را طی می کند در صورتی که قراضه آهن پس از جمع آوری به کوره ها فرستاده می شوند. همچنین تنوع بیش از اندازه مراحل تولید موجب می شود که ترکیبات شیمیایی متفاوتی به آن اضافه شود. یعنی در مرحله از تولید آهن اسفنجی، محصول جدیدی با ترکیب شیمیایی جدید تولید می کنند. همین موضوع باعث می شود تمامی گندله های متخلخل با یک دمای مشابه ذوب نشوند.

یکی از معایب عمده این محصول نسبت به روش های دیگر از این قرار است که ناخالصی های آهن های اسفنجی است و در تولید فولاد و حجم و مدت زمان ذوب را کاهش می دهد. این انحرافات در نتایج آزمایشگاهی کاملا مشهود است که در کنار محاسنی که دارد اصلا به چشم نمی آید.

کاربرد آهن اسفنجی چیست؟

همانطور که در بخش قبلی نیز اشاره داشتیم، بخش عمده ای از آهن اسفنجی در کوره های القایی به منظور تولید آهن و فولاد خام مورد استفاده قرار میگیرند. در حال حاضر بیش از 50 درصد از آهن قراضه مورد استفاده در کوره های القایی با خرید آهن اسفنجی جایگزین شده است. با وجود دانش فنی پیچیده و تجربه بالایی که برای بکارگیری آهن اسفنجی در این کوره ها وجود دارد، اما این محصولات موجب تحولاتی بزرگ در صنعت ریخته گری کشور شدهاند.

با توجه به قیمت آهن اسفنجی و مزیت های آن، بیشتر صنایع کوچک و بزرگی که در حوزه فولاد و فرآورده های آن فعالیت دارند، این محصول را به عنوان ماده اولیه اصلی خود انتخاب کردهاند. از دیگر کاربردهای آهن اسفنجی میتوان به موارد زیر اشاره کرد:

- صنایع اسلحه سازی و ساخت ابزارهای آهنی

- جایگزین مناسب برای آهن قراضه و ضایعات آهنی

- به عنوان خنک کننده در کوره های اکسیژنی

- تولید انواع شمش های فولادی در کوره های قوس الکتریکی

روش های تولید آهن اسفنجی کدام است؟

اصولاً گندله متخلخلی که از سنگ آهن به دست می آید به دو روش گازی یا زغال سنگ انجام می شود. کشورهایی که دارای منابع گاز هستند بیشتر از روش گازی استفاده می کنند مثلاً در فولاد مبارکه اصفهان و فولاد خوزستان از گاز به عنوان ماده احیا کننده استفاده می شود. برای تولید این محصول به وسیله گاز طبیعی از فناوری های زیر استفاده می کنند:

روش های استفاده از گاز طبیعی

میدرکس به عنوان یکی از مهم ترین و متداول ترین روش های تولید اسفنجی است که به محل کارخانه و منابع قابل دسترس بستگی دارد. میدرکس یک تکنولوژی اصالتا آمریکایی است دو شرکت ایریتک و MMTE که دارای لیسانس ساخت کارخانه های احیای مستقیم با این تکنولوژی (میدرکس) هستند.

- روش Y/L

- روش Purofer

- روش Midrex

منابع زغال سنگ

روش های استفاده از زغال سنگ عبارتند از:

- اس _ آل _ آر _ ان (SL/RN)

- جیندال (Jindal)

- دی _ آر _ سی (DRC)

- Corex

روش میدرکس (Midrex)

همانطور که در بالا گفته شد این روش یکی از مهم ترین روش های تولید در ایران و جهان است. سنگ آهن در روش میدرکس بدون نیاز به واسطه احیا می شود. ابتدا گاز وارد واحد شکست گاز شده و به سبب وجود حرارت و کاتالیزورهای مخصوص شکسته می شوند و به هیدروژن و مونوکسید کربن تبدیل می شود. سپس CO و H2 آزاد شده وارد کوره احیا شده و با اکسیژن موجود در گندله مذاب ترکیب و باعث احیا شدن سنگ آهن می شود.

در این روش گندله سنگ آهن که دارای عیار ۶۷ درصد است احیا و آهن اسفنجی با متالیزاسیون نزدیک به 92 درجه تولید می شود. محصولاتی که قسمت احیا تولید می شوند مرحله خنک شدن در کوره را طی نمی کنند و با دمای 600 درجه سانتی گراد به قسمت فولاد سازی برای شارژ مستقیم کوره انتقال پیدا می کنند. نام این احیای مستقیم سنگ آهن DRI است.

تولید آهن اسفنجی به روش احیای مستقیم

آهن اسفنجی کاربرد فراوانی دارد یکی از مهم ترین موارد استفاده از آن در کوره های القایی برای تولید آهن و فولاد خام است. زیرا این مواد جایگزین خوبی برای ضایعات آهن هستند. حدود 50 درصد اسفنجی را می توان به عنوان قراضه در کوره های القایی جایگزین کرد.

از این محصول در ریخته گری فولاد هم استفاده می شود. گندله اصلی ترین ماده اولیه فولاد در ریخته گری است. وقتی ذوب می شود به کمک آن می توان فولاد را تولید کرد. امروزه با وجود این محصول استفاده از قراضه و ضایعات به میزان قابل توجهی کاهش پیدا می کند، زیرا دارای کیفیت، عیار بالا، مقاومت و استحکام بالایی است.

لازم به ذکر است که در زمان تولید آهن احیای مستقیم حدود 5٪ از مواد اولیه به نرمه آهن تبدیل می شود که دارای کاربردهای فراوان است هر چند کاربرد آن مثل خود محصول نیست، ولی در تولید بریکت آهن استفاده می شود. از دیگر کاربردهای این محصول می توان به تولید آهن فرفوژه یا فولاد فرآوری اشاره کرد.

مزایای استفاده از آهن اسفنجی نسبت به قراضه چیست؟

استفاده از این نوع آهن نسبت به قراضه مزایایی بیشماری دارد که در ادامه به اختصار توضیح می دهیم. مزایای اسفنجی شامل موارد زیر است:

- استفاده از این روش نسبت به قراضه سریع تر است.

- هزینه راه اندازی یک واحد احیای مستقیم و کوره الکتریکی نسبت به یک واحد کوره بلند کمتر است.

- خطرات زیست محیطی کمتری نسبت به روش کوره بلند دارد.

- عیار اسفنجی بالاتر از آهن خام است.

- ظرفیت بالایی روش احیای مستقیم توجیه اقتصادی بیشتری دارد.

- حمل و ذخیره کردن این محصول به مراتب آسان تر از آگلومره (خوراک کوره بلند) است.

- استفاده از گاز طبیعی در روش احیای مستقیم به سبب حذف ناخالصی ها

در حال حاضر کارخانه های ذوب آهن اصفهان، فولاد میبد، فولاد زاگرس، فولاد زرند و ذوب آهن غرب کشور از روش کوره بلند به تولید این محصول مشغول هستند.

بریکت چیست؟

بریکت به نوعی همان آهن اسفنجی یا DRI است؛ اما با این تفاوت که در زمان تولید به صورت فشرده شکل گرفته اند. بریکت در دو نوع سرد و گرم تولید می شود. فرآیند بریکت سرد به این صورت است که مواد در دمای محیط به ماشین بریکت زنی وارد می شوند. زمانی که بریکت تولید می شود توجه به نوع مواد ورودی به ماشین دو نوع محصول به وجود می آید. بریکت نرمه آهن و بریکت گرم آهن اسفنجی محصول نهایی است.

انواع بریکت کدام است؟

بریکت گرم آهن احیای مستقیم

محصولی است که در فرایند تولید آن از آهن اسفنجی گرم (HDRI) و در دمای 650 درجه سانتی گراد ساخته می شود. بریکت گرم یکی از معروف ترین محصولات شناخته شده در سطح جهان است که ایمنی بالا و حمل و نقل آسانی دارد. بریکت کردن باعث کاهش تخلخل سطح و افزایش چگالی می شود که مقاومت آن را در برابر سایش بالا می برد.

بریکت نرمه آهن و بریکت سرد آهن اسفنجی

در طی فرآیند بریکت سازی سرد، موارد مورد نظر به دستگاه وارد می شوند. با توجه به نوع موادی که وارد ماشین می شود دو نوع محصول به نام های بریکت نرم آهن و بریکت سرد آهن تولید می شوند. تکنولوژی بریکت سازی سرد در مراکز احیای مستقیم موجب شده که فرآیند ذخیره سازی و انتقال آهن احیای مستقیم با سرعت بیشتری انجام شود. همین امر باعث توسعه صادرات این محصول در بازارهای جهانی خواهد شد.

موارد کاربرد بریکت شامل:

- آهن و فولاد

- مواد معدنی

- کودهای شیمیایی

- مواد بهداشتی و شوینده ها

- مواد شیمیایی

خطرات آهن احیای مستقیم

هر نوع ماده تولید که در فرایند تولید مورد استفاده باشد قطعا دارای خطرات و آسیب های هم هست. انواع خطرات اسفنجی شامل موارد زیر هستند:

- آلودگی محیط زیستی اسفنجی در صورت استفاده بیش از حد رخ می دهد. می دانیم که مواد اولیه تولید آهن اسفنجی سنگ آهن، زغال سنگ (غیر کک) و دولومیت است که از معادن استخراج می شود.

- قابلیت اکسیداسیون و زنگ زدگی از خطرات آهن احیای مستقیم است، برای جلوگیری از این اتفاق باید در اسرع وقت به فولاد تبدیل شود.

- اشتعال آهن اسفنجی در حالت خمیری خطر آفرین است که برای جلوگیری از این اتفاق بریکت سازی برای خنثی کردن میزان اشتعال انجام می شود. همچنین از طریق موادی مثل گاز خنثی، سیلیکات سدیم و آهک و قرار دادن آن ها در فضای سرپوشیده تا حد بسیار زیادی از آهن نگهداری می کنند.

نتیجه گیری

همان طور که گفته شد آهن اسفنجی یکی از مواد اولیه تولید محصولات متنوع فولادی است که جایگزین خوبی برای قراضه آهن است. یکی دیگر از مزیت های که باعث شده این روش تولیدی انتخاب شود، انعطاف پذیری خوب آن است. همین باعث شده که تولید کنندگان تمایل داشته باشند بیشتر از این روش استفاده کنند.

به کارگیری آهن احیای مستقیم در فرآیند تولید علاوه بر کاهش مصرف انرژی و تولید با کیفیت تر از آسیب به محیط زیست جلوگیری می کند در صورتی که استفاده از آن در حد اعتدال باشد. زیرا منبع اصلی آهن اسفنجی، سنگ آهن است و استخراج بی رویه باعث آسیب به محیط می شود. در این مقاله سعی کردیم نوع کاربرد، مزایا و معایب و روش های تولید آهن اسفنجی را مورد بررسی قرار دهیم. امیدوارم نهایت استفاده را کرده باشید.

خرید آهن اسفنجی در تهران و سراسر کشور

به دلیل وضعیت بازار، برای خرید آهن اسفنجی با ما در تماس باشید:

دفتر مرکزی : ۰۲۱۹۱۳۰۵۸۰۰

واتساپ: ۰۹۱۲۷۰۷۰۴۹۵

برای خرید آهن اسفنجی با قیمت مناسب با ما در ارتباط باشید.

خرید آهن اسفنجی از مجموعه محسنی

خرید آهن اسفنجی در بیشتر صنایع، به جایگزینی مقرون به صرفه و ارزان قیمت برای آهن قراضه تبدیل شده است. با توجه به قیمت آهن اسفنجی و ارزان بودن آن در مقایسه با انواع فرآورده های آهنی، احتمالا شما هم به دنبال راهی برای استفاده از این محصول به عنوان ماده اولیه، خواهید بود. البته خرید آهن اسفنجی از یک تامین کننده معتبر، نکته بسیار مهمی است که حتما باید به آن توجه کنید.

مجموعه ذوب فلزات محسنی با بیش از 60 سال سابقه فعالیت در زمینه ذوب فلزات و ریخته گری، تنها مجموعه ای است که باید برای خرید آهن اسفنجی به آن اعتماد کنید. برای برقراری ارتباط با این مجموعه میتوانید از راه های ارتباطی زیر استفاده کنید:

دفتر مرکزی مجموعه : ۰۲۱۹۱۳۰۵۸۰۰

واتساپ: ۰۹۱۲۷۰۷۰۴۹۵

mrtrick –

عالی، من ثبت سفارش انجام دادم

ذوب فلزات محسنی –

خوشحالیم که براتون مفید بوده.